全面短刀化与600GWh产能:蜂巢能源决定先把产线

【作者】网站采编

【关键词】

【摘要】去年12月8日,蜂巢能源第二届电池日在常州举行,并发布了面向2025年的领蜂“600”战略。发布会上,除了公布四大支撑战略以及未来将推行电动全域短刀化,最让市场有记忆点的当属“

去年12月8日,蜂巢能源第二届电池日在常州举行,并发布了面向2025年的领蜂“600”战略。发布会上,除了公布四大支撑战略以及未来将推行电动全域短刀化,最让市场有记忆点的当属“2025年全球产能规划目标提升至600GWh”的目标了。

这个与当下产能对比差距明显的数字引起了关注与争议,不过对于这一目标,蜂巢能源做出了自己的分析。

例如持续增长的市场端的需求,行业预测到2025年,全球交通领域的电动化及电力领域储能对锂电池的总需求量将超过1.8TWh。例如精确的产能拆分:600GWh有效产出大概在450GWh左右,其中,乘用车将产出340GWh、储能领域将产出37GWh、非高速车将产出40GWh、商用车将产出37GWh。例如蜂巢能源持续增长的装机量:这家2018年脱胎于长城汽车的企业短短几年已经跻身全球动力电池装机量前十。

具体到产能落地方面,除了筹划资本、扩建工厂,生产技术的创新也是不可或缺的保障。2月25日,蜂巢能源邀请部分媒体参观了其位于常州金坛的电池生产工厂,进一步回答了这一问题。

资料显示,蜂巢能源在全球规划了11个生产基地,金坛园区为蜂巢能源建设的首个车规级动力电池AI超级工厂,共分四期建设,总产能规划为68GWh。目前,一期、二期工厂已经正式投产,在二期工厂中建设了首条“短刀”电池量产线,满产产能将达到2.5GWh。

蜂巢能源对于金坛工厂的定位为“车规级AI智能工厂”,在这个言必称智能的时代,技术的影响不仅改变了消费端的产品,更深刻影响了工业制造本身。

首先是“车规级”,主要体现在工厂的管控严苛程度,从电池产品生产过程中的异物管控,到毛刺控制,从AI智能技术的应用,到装配技术和集成化工艺的应用,最终目的就是为了保证生产出符合汽车使用的高品质电池产品。例如蜂巢能源在厂房洁净度方面采用了万级洁净度控制标准,局部实现千级控制,达到芯片级生产的洁净度标准。湿度控制上,从投料-电芯封口全制程1%湿度管控。

“汽车上使用的零部件都要伴随整车应对各种各样的路况、环境、温度、湿度等等,使用期限在8-10年以上,所以对产品的可靠性都有超高的要求,因此,车规级也就代表着产品的可靠性”。蜂巢能源工艺资深总监刘小安表示。

匀浆、涂布、辊压、模切、叠片、装配六大工序是短刀电池的生产过程中的主要环节,每一个环节的表现都直接决定最终产品的安全和性能发挥。

(蜂巢能源短刀电池匀浆产线)

要实现短刀电池的大规模量产,首先要确保浆料的大规模生产。刘小安提到,蜂巢能源在匀浆环节采用2300L大容量双行星搅拌设备,适合车用动力电池大规模生产,每罐浆料生产的电池可配套纯电动车约10辆左右。为了提升品质管控,蜂巢能源还在浆料输送环节比行业通行标准多加了一道除磁工序,从而使得浆料级磁性异物含量可以做到50ppb以下。

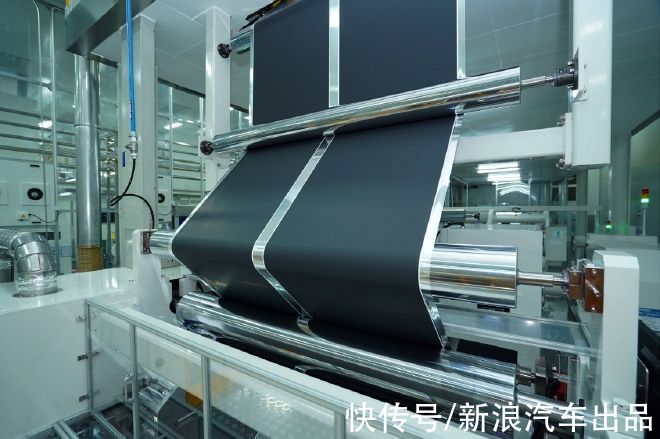

(蜂巢能源超宽幅涂布机)

短刀电池的长度比普通电芯更长,涂布的宽幅、速度、精度决定了短刀电池极片生产的效率和品质,1400mm超宽幅涂布机可以做到一次出两列,涂布速度高达80m/min。

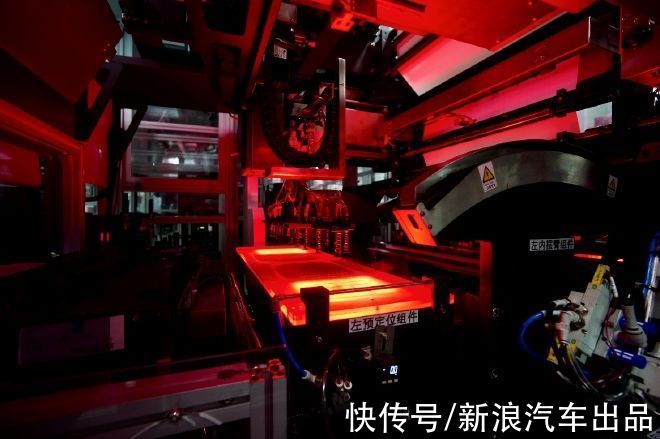

在辊压工序,蜂巢能源通过正极热辊压,负极双辊连续滚轧,正极辊压速度80m/min,在辊压机上进行电磁加热、红外线在线烘烤、在线激光测厚、废料边去除等技术集成,通过简化工艺实现更高效率。

在模切工序,最大的挑战来自于效率和成本,蜂巢能源在该环节全部应用了激光模切,不仅节省了模具投入和设备维护的费用,模切效率也得到大幅提升,由原来的30m/min,提升至40-50m/min,效率提升40%。刘小安还透露,下一个短刀产线会采用工艺进一步集成的设备,效率也将大幅提升。

(蜂巢能源超高速叠片机)

对于采用叠片工艺的电池生产,叠片速度一直是行业痛点,蜂巢能源目前采用的采用双工位叠片效率高达0.4s/片。同时,已研发完成的下一代超高速刀片式电芯极组成型设备,叠片效率可以做到0.125s/片,届时叠片效率将超越卷绕极组成形效率。

(蜂巢能源磁悬浮物流线)

针对短刀电芯单极组重量、长度尺寸的特点,蜂巢能源使用了磁悬浮物流线。相比于传统皮带物流线,磁悬浮物流线传输效率更高,可以达到皮带物流线的10倍,同时,磁悬浮运输车的加减速更加均匀,极组对齐度更易保证。

文章来源:《能源技术与管理》 网址: http://www.nyjsygl.cn/zonghexinwen/2022/0301/1573.html

上一篇:社科院与美国杜兰大学能源管理硕士通往“碳中

下一篇:阿里成立碳能源管理公司